Jak wygląda proces wdrożenia automatyzacji produkcji?

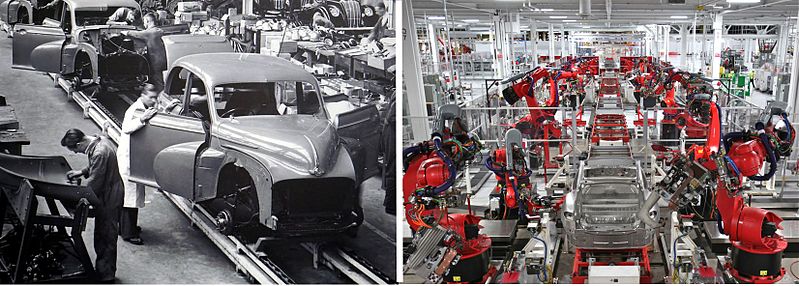

Wdrożenie automatyzacji produkcji to proces, który wymaga odpowiedniego przygotowania, analizy oraz współpracy zespołów technicznych i decyzyjnych. Dobrze zaplanowana automatyzacja pozwala zwiększyć wydajność, poprawić jakość oraz ograniczyć koszty operacyjne. Proces wdrożenia automatyzacji produkcji może dotyczyć zarówno pojedynczych

stanowisk roboczych, jak i kompletnych linii produkcyjnych.

Poniżej przedstawiamy, jak w praktyce wygląda proces wdrożenia automatyzacji produkcji krok po kroku.

1. Analiza procesu produkcyjnego

Pierwszym etapem wdrożenia automatyzacji jest szczegółowa analiza procesu produkcyjnego. Określa się operacje, które generują największe koszty, błędy lub ograniczenia wydajności.

2. Określenie celów automatyzacji

Na tym etapie definiuje się cele wdrożenia automatyzacji produkcji, takie jak zwiększenie wydajności, poprawa jakości, redukcja pracy manualnej czy stabilizacja procesu.

3. Opracowanie koncepcji technicznej

Po zdefiniowaniu celów powstaje koncepcja rozwiązania technicznego, obejmująca zakres automatyzacji, dobór technologii oraz sposób integracji z istniejącą produkcją.

4. Projektowanie i przygotowanie rozwiązania

Kolejnym etapem jest projektowanie rozwiązania, obejmujące przygotowanie modeli, schematów oraz dokumentacji niezbędnej do realizacji automatyzacji produkcji.

5. Uruchomienie i testy

Po wdrożeniu rozwiązania następuje etap uruchomienia oraz testów, podczas których weryfikuje się poprawność działania, wydajność oraz bezpieczeństwo procesu.

6. Optymalizacja i rozwój automatyzacji

Automatyzacja produkcji nie kończy się na uruchomieniu. Bardzo często kolejne etapy obejmują optymalizację procesu oraz jego dalszą rozbudowę.

Dobrze zaplanowany proces wdrożenia automatyzacji produkcji pozwala osiągnąć wymierne korzyści biznesowe i technologiczne. Kluczem jest odpowiednia analiza, doświadczenie projektowe oraz etapowe podejście do automatyzacji.