Proces projektowania maszyn pod indywidualne potrzeby klienta od A do Z

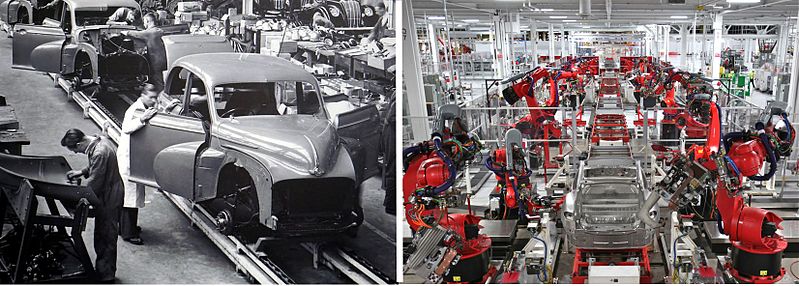

W dzisiejszym dynamicznym środowisku przemysłowym, zróżnicowane i unikalne potrzeby klientów wymagają innowacyjnych podejść do projektowania maszyn. Proces projektowania maszyn pod nasze indywidualne potrzeby staje się więc kluczowym elementem sukcesu dla firm działających w branży produkcyjnej. W niniejszym artykule przyjrzymy się procesowi projektowania maszyn oraz jego istotności w kontekście osiągnięcia konkurencyjnej przewagi.

Zrozumienie potrzeb klienta:

Wstępny etap procesu projektowania maszyn budowanych „na miarę” to głębokie zrozumienie wymagań i oczekiwań klienta. To kluczowy punkt wyjścia, który umożliwia projektantom precyzyjne określenie celów projektu i parametrów technicznych. Zrozumienie potrzeb klienta wymaga często bezpośredniego kontaktu oraz dialogu, aby móc zgłębić wszelkie niuanse i szczegóły. Istotne na tym etapie jest podanie wszelkich wymagań procesowych tak jak maksymalny czas cyklu czy maksymalna liczba operatorów, aby móc użyć tych danych przy opracowywaniu wstępnej koncepcji maszyny.

Analiza techniczna i koncepcyjna:

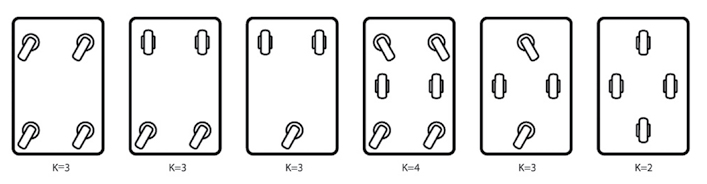

Po zrozumieniu potrzeb klienta i specyfiki stosowanej technologii, następuje przeprowadzenie szczegółowej analizy technicznej i koncepcyjnej. W tym etapie projektanci starają się znaleźć optymalne rozwiązania, które spełnią wymagania klienta, uwzględniając przy tym aspekty takie jak wydajność, trwałość, koszty produkcji i eksploatacji. Na tym etapie powstaje pierwszy projekt koncepcyjny – czy to profesjonalny model 3D czy to odręczny szkic – który będzie wstępnym zarysem sposobu realizacji konkretnych procesów technologicznych przez elementy wykonawcze maszyny. Jest to bardzo ważny moment, ponieważ bardzo często kierunkuje dalsze prace projektowe.

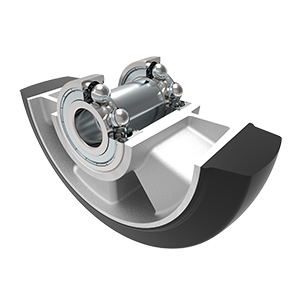

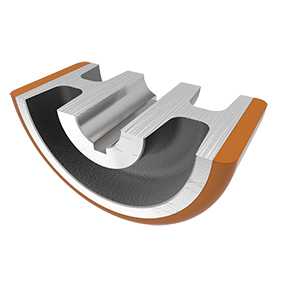

Projektowanie

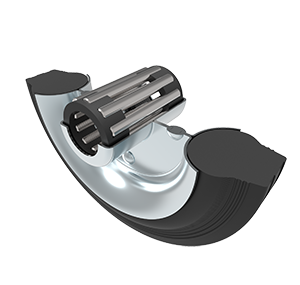

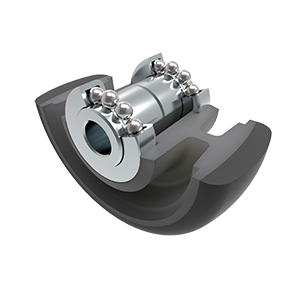

Na bazie powstałego projektu koncepcyjnego powstaje pełny, docelowy projekt 3D maszyny. Na tym etapie konstruktorzy dobierają wszelkie komponenty wykonawcze do realizacji ruchu liniowego czy obrotowego na maszynie. Projektowanie to najważniejszy etap powstawania maszyny – jest to moment, w którym decydujemy o sposobie w jaki ma być realizowany dany proces technologiczny.

Prototypowanie i testowanie:

Kolejnym krokiem w procesie projektowania maszyn jest prototypowanie i testowanie. Tworzenie prototypów pozwala na weryfikację zaprojektowanych rozwiązań oraz identyfikację ewentualnych problemów czy niedoskonałości jeszcze na etapie wczesnego rozwoju projektu.

Dostosowanie i optymalizacja:

Na podstawie wyników testów i analizy prototypów następuje etap dostosowania i optymalizacji projektu. W tym procesie dokonuje się niezbędnych modyfikacji i udoskonaleń, mających na celu zapewnienie optymalnej wydajności i funkcjonalności maszyny zgodnie z oczekiwaniami klienta.

Wdrażanie i wsparcie posprzedażowe:

Ostatnią fazą procesu jest wdrażanie produktu na rynek oraz zapewnienie wsparcia posprzedażowego. Zapewnienie klientowi kompleksowej obsługi po zakupie maszyny, włączając w to serwis techniczny i dostępność części zamiennych, buduje pozytywną relację z klientem i wzmacnia reputację firmy.

Proces projektowania maszyn przemysłowych pod indywidualne potrzeby jest niezbędny w dzisiejszym konkurencyjnym środowisku biznesowym. Firmy, które potrafią skutecznie dostosować się do unikalnych wymagań klientów poprzez innowacyjne podejście do projektowania maszyn, zyskują strategiczną przewagę na rynku. Dlatego też, inwestycja w rozwój i optymalizację tego procesu jest kluczowa dla długoterminowego sukcesu przedsiębiorstwa w branży produkcyjnej.