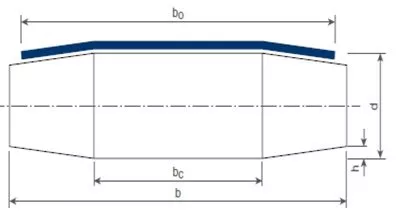

Kształt bębna napędzającego w przenośniku taśmowym

Długość powierzchni prostej

bc = bo / 2

Całkowita szerokość bębna

b = bo x 1,1

Wysokość podcięcia

h = (d + 100) / 450 mm

Długość powierzchni prostej

bc = bo / 2

Całkowita szerokość bębna

b = bo x 1,1

Wysokość podcięcia

h = (d + 100) / 450 mm

Moment potrzebny do podnoszenia masy: Nm

| Materiał nakrętki | ||||

| Materiał śruby | Stal | Brąz | Mosiądz | Żeliwo |

| Steel, dry | 0.15–0.25 | 0.15–0.23 | 0.15–0.19 | 0.15–0.25 |

| Steel, machine oil | 0.11–0.17 | 0.10–0.16 | 0.10–0.15 | 0.11–0.17 |

| Bronze | 0.08–0.12 | 0.04–0.06 | - | 0.06–0.09 |

Zastosowany wzór:

M = F * Dm / 2 * (p + u * π * Dm) / (π * Dm – u * L);

Żródło: https://en.wikipedia.org/wiki/Leadscrew#Mechanics

|

| U8/h7; H8/s7; S7/h6; H7/r6; R7/h6 – Połączenia wtłaczane kół zębatych z wałami, tarcz sprzęgłowych oraz wieńców kół zębatych z piastami,

H7/p6; P7/h6 – Połączenia kół zębatych z wałami maszyn obciążonych zmiennie i udarowo, łączenie tulei łożyskowych, kołków, pierścieni osadczych oraz wpustów, H7/n6; N7/h6 – Połączenia wieńców kół zębatych z piastami, dźwigni i korb na wałach, tulei w korpusach, kół i sprzęgieł na wałach, łożysk na wałach, H7/m6; M7/h6 – Połączenia kół pasowych i zębatych na wałach, zabezpieczone przed przemieszczaniem wzdłużnym, sworzni oraz kołków ustalających, H7/k6 – Połączenia kół pasowych i zamachowych z wałami, ręcznych dźwigni na wałach, kołków, śrub oraz sworzni ustalających, H7/j6; J7/h6 – Połączenia części często demontowanych ręcznie: zewnętrzne pierścienie łożysk tocznych w osłonach, wymienne koła zębate i koła pasowe na wałach, często wymieniane tuleje łożyskowe oraz panewki łożysk ślizgowych, H7/h6 – Połączenia umożliwiające ręczne przesuwanie po nasmarowaniu: zewnętrzne pierścienie łożysk tocznych, pierścienie uszczelniające, prowadnice, łożyska ślizgowe oraz narzędzia na trzpieniach, H8/h9; H9/h8 – Połączenia pierścieni osadczych i łożyska ślizgowe, H11/h11 – Połączenia części lutowanych lub spawane, zaciskane na wałach, tuleje dystansowe, H7/g6; G7/h6 – Łożyska ślizgowe korbowodów, H7/f7 – Łożyska i prowadnice ślizgowe, H8/e8; E8/h9 – Połączenia ze znacznym luzem; wały w długich łożyskach, H11/d9; H11/d11; D11/h11 – Połączenia nitów z otworami, H11/c11 – Połączenia z dużym luzem; łożyska maszyn rolniczych. |

| Źródło: https://pkm.edu.pl/ |

Jest to najczęstszy przypadek stosowany w technice. W tym przypadku pierścień wewnętrzny jest obciążony zgodnie z obrotowym ruchem wału a pierścień zewnętrzny jest obciążony tylko miejscowo.

Przypadek ten wymaga ciasnego pasowania wałka, pierścień zewnętrzny łożyska tocznego nie ma tendencji do przesuwania się w oprawie i może być pasowany luźniej.

Takie rozwiązanie pozwala na:

– ułatwienie montażu,

– uniknięcie nadmiernego obciążenia elementów tocznych wskutek nagrzania się łożyska i całkowitej kasacji luzu promieniowego,

– możliwość równomiernego zużycia się bieżni powodowanej okresowym obrotem pierścienia zewnętrznego w oprawie podczas rozruchu łożyska.

Najczęściej stosowane tolerancje wymiarów wału i oprawy dla przypadku ruchomego wałka i nieruchomej oprawy zaprezentowano w poniższych tabelach.

| Obciążenie | Łożyska kulkowe | Łożsyka wałeczkowe | Łożyska baryłkowe | |||

|---|---|---|---|---|---|---|

| Średnica wału [mm] | Tolerancja wymiaru | Średnica wału [mm] | Tolerancja wymiaru | Średnica wału [mm] | Tolerancja wymiaru |

|

| Obciążenie lekkie | <18 | h5 | <40 | js6 | ||

| 18-100 | js6 | 40-140 | k6 | |||

| 100-200 | k6 | 140-200 | m6 | |||

| Obciążenie normalne | <18 | js5 | <40 | k5 | <40 | k5 |

| 18-100 | k5 | 40-100 | m5 | 40-65 | m5 | |

| 100-140 | m5 | 100-140 | m6 | 65-100 | m6 | |

| 140-200 | m6 | 140-200 | n6 | 100-140 | n6 | |

| 200-280 | n6 | 200-400 | p6 | 140-280 | p6 | |

| 280-500 | r6 | |||||

| Obciążenia ciężkie i udarowe | 50-140 | n6 | 50-100 | n6 | ||

| 140-200 | p6 | 100-140 | p6 | |||

| 200< | r6 | 140-200 | r6 | |||

Dla łożysk wzdłużnych stosuje się odpowiednio:

Tolerancje opraw

| Wymagania | Tolerancja wymiaru |

|---|---|

| Wszystkie obciążenia | H7 |

| Ułatwiony demontaż | G7 |

| Obciążenia lekkie | H8 |

| Wysoka temperatura wału | F7, G7 |

| Wymagana cicha praca | H6 |

| Wysoka dokładność | Js6, K6 |

| Łożyska wzdłóżne | H7 |

| Źródło: https://pkm.edu.pl/ |

W tym przypadku pierścień wewnętrzny jest obciążony tylko miejscowo w jednym miejscu przyłożenia sił na wale a pierścień zewnętrzny jest obciążony zgodnie z obrotowym ruchem oprawy.

Przypadek ten wymaga ciasnego pasowania oprawy, pierścień wewnętrzny łożyska tocznego nie ma tendencji do przesuwania się na wale i może być pasowany luźniej.

Najczęściej stosowane tolerancje wymiarów wału i oprawy dla przypadku ruchomej oprawy i nieruchomego wałka:

W przypadku gdy możliwe jest przemieszczanie osiowe pierścienia wewnętrznego na wale stosuje się tolerancję g6 a w przypadku wymaganej większej dokładności g5.

W przypadku gdy przemieszczenie osiowe pierścienia wewnętrznego na wale nie jest wymagane stosuje się tolerancję wymiaru h6 a w przypadku wymaganej większej dokładności h5.

Dla łożysk wzdłużnych stosuje się najczęściej tolerancję js6 dla wału i H8 dla opraw.

Tolerancje opraw

| Wymagania | Tolerancja wymiaru |

|---|---|

| Obciążenia lekkie i normalne | M7 |

| Obciążenia normalne i ciężkie | N7 |

| Obciążenia ciężkie i udarowe | P7 |

| Łożyska wzdłóżne | K7, M7 |

| Źródło: https://pkm.edu.pl/ |

W tym przypadku zarówno pierścień zewnętrzny jak i pierścień wewnętrzny łożyska tocznego są obciążane zgodnie z obrotowym ruchem oprawy i wału.

Przypadek ten wymaga ciasnego pasowania zarówno oprawy jak i wału co stwarza problemy podczas montażu łożyska i skraca jego trwałość.

Najczęściej stosowana jest tolerancja wymiaru wału js6 dla wszystkich rodzajów łożysk. W przypadku łożysk wzdłużnych stosowane są tolerancje js6 lub h6.

Tolerancja wymiaru oprawy musi być dobierana indywidualnie dla każdego przypadku w ten sposób, aby zminimalizować luz między elementami tocznymi a bieżniami łożyska bez wywoływania odkształceń.

| Źródło: https://pkm.edu.pl/ |

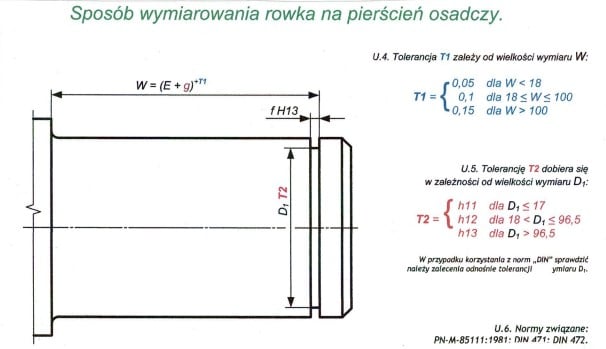

Żródło: https://in.misumi-ec.com/

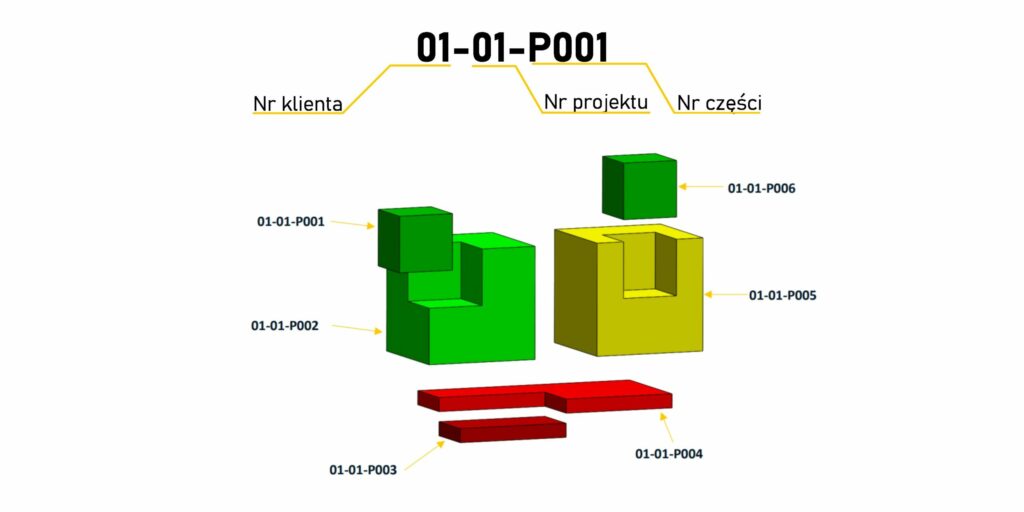

W procesie projektowania maszyn istotne jest właściwe oznaczanie i numerowanie części. Efektywny system numeracji ułatwia identyfikację, śledzenie zmian, zarządzanie dokumentacją techniczną oraz poprawia ogólną organizację projektu. Istnieje kilka popularnych sposobów numeracji części, z których każdy ma swoje wady i zalety. W tym artykule omówimy te metody i przedstawimy ich szczegółowe opisy oraz praktyczne porady.

Numeracja zgodna z normami: Metoda polegająca na stosowaniu standardowych norm lub systemów numeracji, takich jak ISO lub ANSI. Na przykład: ISO 9001:2021, ANSI Y14.5.

Według ISO 9001:2021, numeracja części powinna być spójna, unikalna i umożliwiać jednoznaczną identyfikację każdej części w kontekście systemu zarządzania jakością. Oznacza to, że każda część powinna mieć przypisany unikalny numer, który jest używany do identyfikacji, śledzenia i zarządzania danymi technicznymi.

Numeracja części zgodnie z ISO 9001:2021 może zawierać różne elementy, takie jak:

Przykładowa numeracja części według ISO 9001:2021 może wyglądać następująco:

Systemy PDM pozwalają na centralizowane zarządzanie dokumentacją techniczną, w tym numeracją części. Ułatwiają tworzenie unikalnych numerów, zapewniają kontrolę wersji, śledzenie zmian i zapewnienie spójności danych. Przykładowe systemy PDM, takie jak SolidWorks PDM, Inventor Vault i Catia ENOVIA, oferują narzędzia do efektywnego zarządzania numeracją części i obiegiem dokumentacji technicznej.

Wybór odpowiedniej metody numeracji części zależy od specyfiki projektu i preferencji firmy. Istotne jest, aby system numeracji był spójny, unikalny i zapewniał jednoznaczną identyfikację każdej części. Wykorzystanie systemu PDM ułatwia zarządzanie numeracją części oraz obiegiem dokumentacji technicznej, zapewniając efektywność i poprawę jakości procesu projektowania maszyn.

W dzisiejszym dynamicznym środowisku przemysłowym, automatyzacja procesów odgrywa kluczową rolę w zwiększaniu efektywności produkcji. Jednym z obszarów, w którym roboty znalazły szerokie zastosowanie, jest paletyzacja. Wybór odpowiedniego rodzaju robota do paletyzacji może mieć istotny wpływ na efektywność, koszty i ogólną wydajność linii produkcyjnej. W niniejszym artykule omówimy trzy główne rodzaje robotów stosowanych w paletyzacji: roboty przemysłowe, coboty (roboty współpracujące) oraz roboty kartezjańskie, analizując ich różnice, zalety i wady, oraz wskazując sytuacje, w których każdy z nich może być najlepszym wyborem.

Roboty przemysłowe od dawna są integralną częścią krajobrazu przemysłowego. Charakteryzują się one dużą siłą, szybkością i precyzją, co sprawia, że są idealne do zadań wymagających dużej mocy roboczej. W przypadku paletyzacji, roboty przemysłowe mogą efektywnie przenosić ciężkie i niezdawkowalne ładunki, umieszczając je na paletach z szybkością, której nie byłby w stanie osiągnąć człowiek. Ponadto, są one często wyposażone w rozbudowane systemy wizyjne, które umożliwiają precyzyjne umiejscawianie przedmiotów na palecie.

Wadą robotów przemysłowych może być jednak ich ogromna masa oraz konieczność wydzielania odrębnego obszaru pracy ze względu na bezpieczeństwo pracowników. Ponadto, są one zazwyczaj programowane do jednego konkretnego zadania, co może sprawić, że są mniej elastyczne w przypadku zmiany produktów lub konfiguracji produkcji.

Coboty, czyli roboty współpracujące, to rozwiązanie łączące w sobie siłę i precyzję robotów przemysłowych z elastycznością i bezpieczeństwem współpracy z ludźmi. W kontekście paletyzacji, coboty mogą być doskonałym wyborem w sytuacjach, gdzie konieczne jest bezpośrednie współdziałanie z pracownikami na linii produkcyjnej. Mogą pracować obok ludzi bez konieczności separacji, co pozwala na zoptymalizowanie przestrzeni pracy.

Coboty są również znacznie bardziej elastyczne niż tradycyjne roboty przemysłowe. Mogą być łatwo reprogramowane do różnych zadań, co czyni je idealnym rozwiązaniem w sytuacjach, gdzie produkcja obejmuje różne produkty lub zmienia się konfiguracja linii produkcyjnej. Jednakże, ich niższa moc robocza może sprawić, że nie są najlepszym wyborem do przenoszenia ciężkich ładunków.

Roboty kartezjańskie to rodzaj robotów, których struktura przypomina trójwymiarową siatkę kartezjańską. Charakteryzują się one wysoką precyzją, co czyni je idealnym rozwiązaniem do zadań wymagających dokładnego pozycjonowania przedmiotów na palecie. W paletyzacji mogą być wykorzystywane do układania produktów w precyzyjny sposób, zapewniając estetykę i porządek.

Jednakże, roboty kartezjańskie mogą być mniej elastyczne niż coboty, a ich konstrukcja może sprawić, że są mniej skuteczne w przenoszeniu niestandardowych czy nietypowych ładunków. Ponadto, ich zastosowanie może wymagać większej ilości miejsca na linii produkcyjnej.

Ostateczny wybór między robotem przemysłowym, cobotem a robotem kartezjańskim w paletyzacji zależy od konkretnych potrzeb przedsiębiorstwa oraz warunków pracy. Jeśli linia produkcyjna wymaga dużej mocy roboczej i precyzji, robot przemysłowy może być najlepszym wyborem. Jeśli natomiast priorytetem są elastyczność i bezpieczeństwo współpracy z pracownikami, warto rozważyć zastosowanie cobota. Z kolei, w przypadku zadań wymagających szczególnej precyzji, robot kartezjański może okazać się optymalnym rozwiązaniem.

Warto również pamiętać, że rozwój technologii robotycznych jest dynamiczny, a nowe rozwiązania i modele pojawiają się na rynku. Przedsiębiorstwa powinny śledzić postęp technologiczny i dostosowywać swoje strategie automatyzacji do zmieniających się warunków i wymagań produkcji. Ostatecznie, zrozumienie specyfiki każdego rodzaju robota oraz analiza konkretnych potrzeb przedsiębiorstwa pozwoli dokonać najlepszego wyboru, dostosowanego do konkretnego przypadku.

Oprogramowanie CAD (Computer-Aided Design) to niezwykle użyteczne narzędzie, które umożliwia projektowanie i modelowanie różnych obiektów oraz układów za pomocą komputera. CAD odgrywa kluczową rolę w wielu dziedzinach, takich jak inżynieria, architektura, projektowanie przemysłowe i wiele innych. Dzięki zaawansowanym funkcjom i precyzji, jakie oferuje, oprogramowanie CAD zrewolucjonizowało sposób, w jaki tworzymy i rozwijamy projekty.

Decyzja o wykorzystaniu oprogramowania CAD zależy od specyfiki danego projektu oraz branży, w której działa firma lub osoba. Poniżej przedstawiamy kilka sytuacji, w których warto rozważyć zastosowanie oprogramowania CAD:

Oprogramowanie CAD oferuje możliwość pracy zarówno w środowisku dwuwymiarowym (CAD 2D), jak i trójwymiarowym (CAD 3D). Wybór między tymi dwoma opcjami zależy od konkretnych potrzeb projektu. Przyjrzyjmy się różnicom między nimi:

Warto również podkreślić, że wiele nowoczesnych programów CAD oferuje możliwość pracy zarówno w środowisku 2D, jak i 3D, co daje większą elastyczność i możliwość przemieszczania się między różnymi widokami projektu.

Oprogramwoanie CAD to narzędzie bez którego niejedna firma nie mogła by się obejść. Duże zapotrzebowanie sprawia, że na rynku dostępnych jest wiele rozwiązań. Postaramy się wylistować najpopularniejsze programy i krótko opisać, który produkt gdzie znalazł swój 'best market fit’. Wszystkie podane w tym artykule ceny to ceny netto, na dzień 04.07.2023.

SolidWorks

SolidWorks jest szeroko stosowany w dziedzinie inżynierii mechanicznej. Oprogramowanie to oferuje rozbudowane narzędzia do projektowania 3D, analizy symulacyjnej, tworzenia dokumentacji technicznej i wiele więcej. SolidWorks wyróżnia się intuicyjnym interfejsem, elastycznymi funkcjami modelowania oraz integracją z innymi narzędziami inżynierskimi.

Dystrybutorzy: DPS – Software, CADWORKS, Premium Solutions, Solid Expert

Inventor

Inventor to popularne oprogramowanie CAD stosowane przede wszystkim w dziedzinie inżynierii mechanicznej. Zawiera zaawansowane narzędzia do projektowania 3D, animacji, symulacji ruchu i generowania dokumentacji technicznej. Inventor wyróżnia się również integracją z innymi narzędziami Autodesk oraz możliwością współpracy w chmurze.

Fusion 360

Fusion 360 to wszechstronne oprogramowanie CAD działąjące w oknie przeglądarki internetowej, które znajduje zastosowanie w różnych branżach, w tym w projektowaniu produktów, architekturze, elektronice i inżynierii mechanicznej. Oferuje funkcje modelowania 3D, symulacji, generowania dokumentacji i współpracy w chmurze. Fusion 360 to młodszy brat Inventora, jest od niego uboższy, przez co lepiej będzie się sprawdzał przy modelowaniu pojedynczych części i małych złożeniach.

Catia

Catia to kompleksowe oprogramowanie CAD, które znajduje zastosowanie przede wszystkim w branżach takich jak lotnictwo i motoryzacja. Oferuje zaawansowane narzędzia do projektowania 3D, ze szczególnym uwzględnieniem zaawansowanych narzędzi do projektowania powierzchni i symulacji. Catia wyróżnia się wysoką precyzją modelowania, rozbudowanymi możliwościami symulacyjnymi i integracją z innymi narzędziami Dassault Systèmes. Catia jest jednym z najdroższych programów CAD dostępnych na rynku.

NX

NX, wcześniej znane jako Unigraphics, to zaawansowane oprogramowanie CAD, które znajduje zastosowanie w branżach takich jak lotnictwo, motoryzacja, energetyka czy przemysł. Często wykorzystywany jest do projektowania form. Oferuje funkcje modelowania 3D, symulacji, analizy strukturalnej i generowania dokumentacji. NX wyróżnia się szerokimi możliwościami parametrycznego modelowania, rozbudowanymi narzędziami symulacyjnymi i integracją z innymi rozwiązaniami Siemens.

Dystrybutorzy: GMSystem

SolidEdge

SolidEdge to kompleksowe oprogramowanie CAD, które znajduje zastosowanie w różnych branżach, takich jak inżynieria mechaniczna, elektryczna czy lądowa. Oferuje zaawansowane narzędzia do projektowania 3D, analizy, symulacji i generowania dokumentacji technicznej. SolidEdge wyróżnia się intuicyjnym interfejsem, funkcjonalnościami współpracy w chmurze i integracją z innymi narzędziami Siemens.

Dystrybutorzy: GMSystem

ZW3D

Program ZW3D wyróżnia się swoją zaawansowaną technologią hybrydowego modelowania 3D, która umożliwia tworzenie zarówno powierzchniowych, jak i parametrycznych modeli. Oferuje szeroki zakres narzędzi projektowych, takich jak projektowanie parametryczne, analiza wytrzymałości, animacja, generowanie dokumentacji technicznej i wiele innych.

IronCAD

IronCAD to innowacyjne oprogramowanie CAD, które wyróżnia się elastycznym modelem pracy hybrydowej, łączącym zarówno modelowanie parametryczne, jak i bezpośrednie. Jest szeroko stosowane w dziedzinie inżynierii mechanicznej, projektowania produktów i wielu innych branżach. IronCAD oferuje zaawansowane narzędzia do modelowania 3D, animacji, renderowania i generowania dokumentacji technicznej.

OnShape

OnShape to zaawansowane oprogramowanie CAD, które działa w przeglądarce internetowej, co umożliwia łatwy dostęp i współpracę zespołową. Oferuje funkcje modelowania 3D, symulacji, generowania dokumentacji oraz integrację z innymi narzędziami PTC. OnShape wyróżnia się elastycznym modelem subskrypcji, skalowalnością w zależności od potrzeb użytkownika i możliwością pracy w chmurze.

FreeCAD

FreeCAD to darmowe oprogramowanie CAD, które oferuje funkcje modelowania 3D i 2D, symulacji, generowania dokumentacji i wiele innych. Jest rozwijane przez społeczność otwartego oprogramowania i posiada aktywną społeczność użytkowników. FreeCAD wyróżnia się dostępnością, elastycznym modelem rozwoju i możliwościami dostosowania przez użytkowników.

eDrawings

eDrawings jest głównie używany jako bezpłatne narzędzie do przeglądania i udostępniania plików CAD. Jest szeroko stosowany w dziedzinach takich jak projektowanie produktów, inżynieria, architektura i inne, gdzie konieczne jest udostępnianie i prezentacja projektów CAD w prosty i interaktywny sposób.

AutoCAD

AutoCAD to najbardziej znane oprogramowanie CAD w dziedzinie projektowania 2D. Jest szeroko stosowane w różnych branżach, takich jak architektura, budownictwo, projektowanie wnętrz i inne. Oferuje narzędzia do tworzenia precyzyjnych rysunków technicznych, schematów i dokumentacji. AutoCAD wyróżnia się bogatą funkcjonalnością, rozbudowanym ekosystemem rozszerzeń i wysoką kompatybilnością z innymi formatami plików CAD.

DraftSight

DraftSight to popularne oprogramowanie CAD 2D, które jest alternatywą dla AutoCAD. Oferuje narzędzia do tworzenia, edycji i drukowania rysunków technicznych. DraftSight wyróżnia się atrakcyjną ceną, prostym interfejsem i kompatybilnością z formatami plików AutoCAD.

LibreCAD

LibreCAD to darmowe oprogramowanie CAD 2D, rozwijane przez społeczność otwartego oprogramowania. Oferuje narzędzia do tworzenia precyzyjnych rysunków technicznych i dokumentacji. LibreCAD wyróżnia się prostotą obsługi, elastycznym modelem rozwoju i wsparciem dla różnych formatów plików CAD.

ZWCAD

Obsługuje zarówno pliki DWG jak i DXF również w najnowszym formacie. Dostępna jest licencja komercyjna bezterminowa z dobrowolnymi aktualizacjami.

SolidEdge 2D Drafitng

Ważne jest, aby pamiętać, że wybór oprogramowania CAD powinien być dostosowany do indywidualnych potrzeb i preferencji. Najlepszym sposobem na podjęcie decyzji jest przetestowanie różnych programów, korzystanie z wersji próbnych lub skonsultowanie się z ekspertami w danej dziedzinie.

Wnioskując, nie ma jednoznacznej odpowiedzi na pytanie, które oprogramowanie CAD jest najlepsze. Wybór zależy od wielu czynników, takich jak branża, rodzaj projektów, budżet i preferencje. Kluczem do sukcesu jest staranne zrozumienie wymagań i możliwości, a następnie wybór programu CAD, który najlepiej spełnia te potrzeby.