Posts tagged "Tolerowanie i wymiarowanie"

Podcięcia obróbkowe (DIN 509)

Podcięcia obróbkowe DIN 509

obróbce elementów symetrycznych osiowo, takich jak wałki czy otwory, często celowo wprowadza się niewielkie odstępstwo od idealnego kształtu naroża – poprzez fazowanie lub zaokrąglenie. Takie podcięcie, wykonane zgodnie z normą DIN 509, tworzy rowek o określonych wymiarach, który pełni bardzo ważną funkcję: zapewnia luz technologiczny potrzebny przy kolejnych etapach obróbki lub podczas montażu.

Dzięki niemu unika się niedokładności pasowania, naprężeń czy uszkodzeń narzędzi, zwłaszcza przy obróbce powierzchni przylegających do czoła lub dna otworu. To niepozorne rozwiązanie często decyduje o jakości całego komponentu.

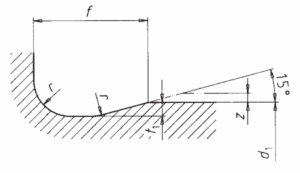

Podcięcie typu E

Podcięcia typu E są odpowiednie w sytuacjach, gdy nie są stawiane wysokie wymagania co do wytrzymałości lub dokładności czoła stopnia podczas eksploatacji, a powierzchnia cylindryczna ma być poddana dalszej obróbce. Stosuje się je również w przypadku detali, które będą współpracować z elementem posiadającym stosunkowo duże pogłębienie (podfrezowanie) lub który nie będzie stykał się bezpośrednio z czołem stopnia.

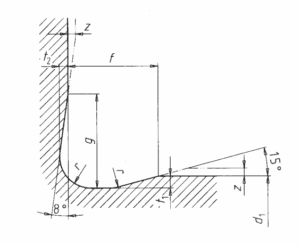

Podcięcie typu F

Podcięcia typu F są przeznaczone dla detali, których powierzchnie stykają się pod kątem prostym, np. na styku czoła i powierzchni walcowej. Tego typu podcięcie stosuje się wtedy, gdy obie te powierzchnie mają być jeszcze obrabiane, np. toczeniem lub frezowaniem.

W odróżnieniu od podcięcia typu E, które sprawdza się tam, gdzie nie występuje kontakt z czołem lub gdy dopuszczalne są większe luzy, typ F jest lepszym wyborem w sytuacjach wymagających dokładniejszego pozycjonowania i zachowania geometrii narożnika, np. przy obróbce precyzyjnych gniazd, osi czy tulei.

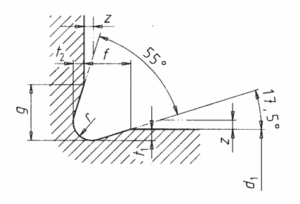

Podcięcie typu G

Podcięcia typu G stosuje się w przypadku detali, które nie będą już dalej obrabiane, a ich zadaniem jest współpraca z innym elementem posiadającym niewielkie podfrezowanie (np. płytkie pogłębienie otworu).

Tego typu podcięcie pełni głównie funkcję montażową – umożliwia prawidłowe dosunięcie części bez kolizji z promieniem narzędzia lub niedokładnością narożnika, np. w przypadku wciskania tulei lub osadzania łożysk w gniazdach.

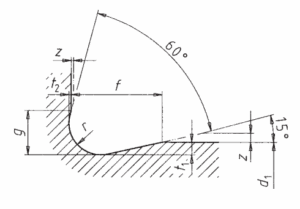

Podcięcie typu H

Podcięcia typu H są stosowane w przypadku detali, które nie będą dalej obrabiane, a które mają współpracować z elementem posiadającym stosunkowo duże podfrezowanie (czyli większe pogłębienie otworu lub dużą fazę czołową).

Podobnie jak typ G, podcięcie typu H nie służy celom technologicznym obróbki, lecz zapewnia luz montażowy oraz eliminację niedokładności narożnika, które mogłyby kolidować z osadzaną częścią.

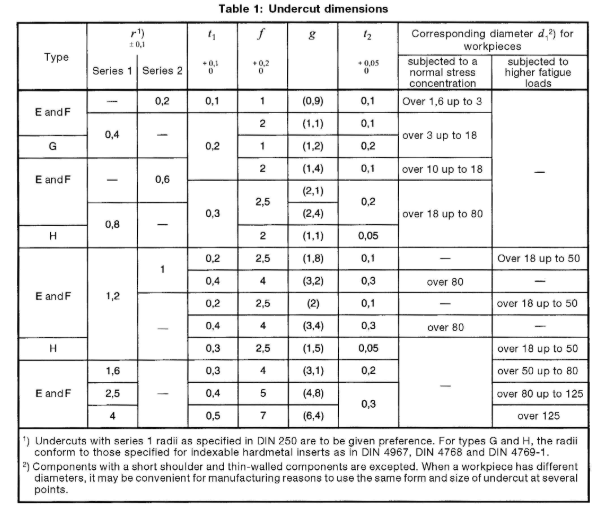

Tabela wymiarów podcięć

Chropowatość powierzchni podcięć

Zgodnie z normą DIN 509, powierzchnia podcięcia powinna spełniać określone wymagania chropowatości, aby zapewnić odpowiednie warunki montażowe i technologiczne.

🔹 Średnie arytmetyczne odchylenie profilu (Ra): maks. 3,2 µm

🔹 Maksymalna wysokość profilu między dwoma punktami (Rmax): maks. 25 µm

W przypadku potrzeby zastosowania innych parametrów chropowatości, należy to wcześniej uzgodnić indywidualnie między stronami (np. projektantem a wykonawcą).

📌 Dlaczego to ważne?

Zbyt duża chropowatość może prowadzić do naprężeń, utrudnionego montażu lub nawet uszkodzenia współpracujących elementów. Z kolei nadmierne wygładzanie generuje niepotrzebne koszty bez rzeczywistej korzyści funkcjonalnej.

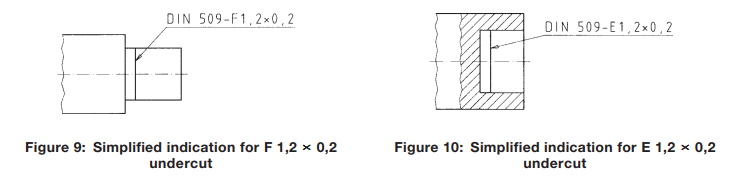

Jak oznaczać podcięcia wg DIN 509?

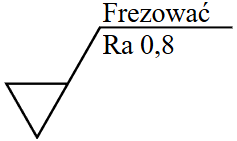

Norma DIN 509 precyzuje nie tylko typy i wymiary podcięć, ale także sposób ich oznaczania w dokumentacji technicznej.

📌 Przykład 1 – podstawowe oznaczenie:

Podcięcie typu E, promień r = 0,8 mm, głębokość t₁ = 0,3 mm:

➡️ DIN 509 – E 0,8 * 0,3

📌 Przykład 2 – oznaczenie z chropowatością:

Ten sam typ i wymiary, ale z określoną chropowatością:

Ra = 1,6 µm, Rmax = 16 µm

➡️ DIN 509 – E 0,8 * 0,3 – Ra 1,6 – Rmax 16

Dzięki temu oznaczeniu projektant, wykonawca i kontroler jakości mają pełną jasność co do wymagań technicznych danego podcięcia – zarówno geometrycznych, jak i dotyczących wykończenia powierzchni.

Chropowatość powierzchni

Oznaczanie chropowatości powierzchni na rysunku technicznym

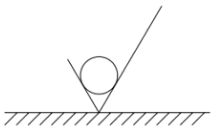

Chropowatość może zostać uzyskana dowolną metodą.

Chropowatość może zostać uzyskana tylko poprzez usunięcie materiału (usunięcie materiału konieczne).

Chropowatość może zostać uzyskana bez usuwania materiału (usuwanie materiału zabronione).

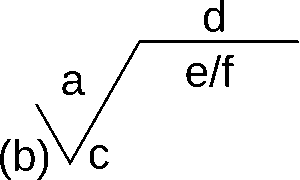

a – wartość chropowatości poprzedzona symbolem skali (np. Ra, Rz). Wartość bez symbolu oznacza domyślnie Ra.

b – wartość reprezentująca naddatek materiału na obróbkę

c – symbol kierunkowości struktury powierzchni

d – informacja o metodzie wykonania, rodzaju obróbki

e – wartość reprezentująca wysokość falistości, poprzedzona odpowiednim symbolem lub długość odcinka elementarnego jeżeli nie jest wyszczególniony w normie (ISO 4288)

f – wartość parametru chropowatości innego niż Ra poprzedzona symbolem skali.

Wszystkie parametry liczbowe podawane są w mikrometrach.

Dodatkowo znak chropowatości umieszcza się w prawym, górnym rogu nad ramką (odnosi się wtedy do wszystkich powierzchni elementu) oraz za nim w nawiasie malejące symbole dla chropowatości wyszczególnionych na rysunku.

Tabela chropowatości powierzchni ze względu na technologię wytwarzania

Dobór pasowań wymiarów

Zasady pasowania wymiarów

|

Dobór pasowań wymiarów

| U8/h7; H8/s7; S7/h6; H7/r6; R7/h6 – Połączenia wtłaczane kół zębatych z wałami, tarcz sprzęgłowych oraz wieńców kół zębatych z piastami,

H7/p6; P7/h6 – Połączenia kół zębatych z wałami maszyn obciążonych zmiennie i udarowo, łączenie tulei łożyskowych, kołków, pierścieni osadczych oraz wpustów, H7/n6; N7/h6 – Połączenia wieńców kół zębatych z piastami, dźwigni i korb na wałach, tulei w korpusach, kół i sprzęgieł na wałach, łożysk na wałach, H7/m6; M7/h6 – Połączenia kół pasowych i zębatych na wałach, zabezpieczone przed przemieszczaniem wzdłużnym, sworzni oraz kołków ustalających, H7/k6 – Połączenia kół pasowych i zamachowych z wałami, ręcznych dźwigni na wałach, kołków, śrub oraz sworzni ustalających, H7/j6; J7/h6 – Połączenia części często demontowanych ręcznie: zewnętrzne pierścienie łożysk tocznych w osłonach, wymienne koła zębate i koła pasowe na wałach, często wymieniane tuleje łożyskowe oraz panewki łożysk ślizgowych, H7/h6 – Połączenia umożliwiające ręczne przesuwanie po nasmarowaniu: zewnętrzne pierścienie łożysk tocznych, pierścienie uszczelniające, prowadnice, łożyska ślizgowe oraz narzędzia na trzpieniach, H8/h9; H9/h8 – Połączenia pierścieni osadczych i łożyska ślizgowe, H11/h11 – Połączenia części lutowanych lub spawane, zaciskane na wałach, tuleje dystansowe, H7/g6; G7/h6 – Łożyska ślizgowe korbowodów, H7/f7 – Łożyska i prowadnice ślizgowe, H8/e8; E8/h9 – Połączenia ze znacznym luzem; wały w długich łożyskach, H11/d9; H11/d11; D11/h11 – Połączenia nitów z otworami, H11/c11 – Połączenia z dużym luzem; łożyska maszyn rolniczych. |

| Źródło: https://pkm.edu.pl/ |

Jest to najczęstszy przypadek stosowany w technice. W tym przypadku pierścień wewnętrzny jest obciążony zgodnie z obrotowym ruchem wału a pierścień zewnętrzny jest obciążony tylko miejscowo.

Przypadek ten wymaga ciasnego pasowania wałka, pierścień zewnętrzny łożyska tocznego nie ma tendencji do przesuwania się w oprawie i może być pasowany luźniej.

Takie rozwiązanie pozwala na:

– ułatwienie montażu,

– uniknięcie nadmiernego obciążenia elementów tocznych wskutek nagrzania się łożyska i całkowitej kasacji luzu promieniowego,

– możliwość równomiernego zużycia się bieżni powodowanej okresowym obrotem pierścienia zewnętrznego w oprawie podczas rozruchu łożyska.

Najczęściej stosowane tolerancje wymiarów wału i oprawy dla przypadku ruchomego wałka i nieruchomej oprawy zaprezentowano w poniższych tabelach.

| Obciążenie | Łożyska kulkowe | Łożsyka wałeczkowe | Łożyska baryłkowe | |||

|---|---|---|---|---|---|---|

| Średnica wału [mm] | Tolerancja wymiaru | Średnica wału [mm] | Tolerancja wymiaru | Średnica wału [mm] | Tolerancja wymiaru |

|

| Obciążenie lekkie | <18 | h5 | <40 | js6 | ||

| 18-100 | js6 | 40-140 | k6 | |||

| 100-200 | k6 | 140-200 | m6 | |||

| Obciążenie normalne | <18 | js5 | <40 | k5 | <40 | k5 |

| 18-100 | k5 | 40-100 | m5 | 40-65 | m5 | |

| 100-140 | m5 | 100-140 | m6 | 65-100 | m6 | |

| 140-200 | m6 | 140-200 | n6 | 100-140 | n6 | |

| 200-280 | n6 | 200-400 | p6 | 140-280 | p6 | |

| 280-500 | r6 | |||||

| Obciążenia ciężkie i udarowe | 50-140 | n6 | 50-100 | n6 | ||

| 140-200 | p6 | 100-140 | p6 | |||

| 200< | r6 | 140-200 | r6 | |||

Dla łożysk wzdłużnych stosuje się odpowiednio:

- tolerancję k6 lub js6 dla średnic do 200mm,

- tolerancję m6 lub k6 dla średnic od 200 do 400mm,

- tolerancję n6 lub m6 dla średnic powyżej 400mm.

Tolerancje opraw

| Wymagania | Tolerancja wymiaru |

|---|---|

| Wszystkie obciążenia | H7 |

| Ułatwiony demontaż | G7 |

| Obciążenia lekkie | H8 |

| Wysoka temperatura wału | F7, G7 |

| Wymagana cicha praca | H6 |

| Wysoka dokładność | Js6, K6 |

| Łożyska wzdłóżne | H7 |

| Źródło: https://pkm.edu.pl/ |

W tym przypadku pierścień wewnętrzny jest obciążony tylko miejscowo w jednym miejscu przyłożenia sił na wale a pierścień zewnętrzny jest obciążony zgodnie z obrotowym ruchem oprawy.

Przypadek ten wymaga ciasnego pasowania oprawy, pierścień wewnętrzny łożyska tocznego nie ma tendencji do przesuwania się na wale i może być pasowany luźniej.

Najczęściej stosowane tolerancje wymiarów wału i oprawy dla przypadku ruchomej oprawy i nieruchomego wałka:

W przypadku gdy możliwe jest przemieszczanie osiowe pierścienia wewnętrznego na wale stosuje się tolerancję g6 a w przypadku wymaganej większej dokładności g5.

W przypadku gdy przemieszczenie osiowe pierścienia wewnętrznego na wale nie jest wymagane stosuje się tolerancję wymiaru h6 a w przypadku wymaganej większej dokładności h5.

Dla łożysk wzdłużnych stosuje się najczęściej tolerancję js6 dla wału i H8 dla opraw.

Tolerancje opraw

| Wymagania | Tolerancja wymiaru |

|---|---|

| Obciążenia lekkie i normalne | M7 |

| Obciążenia normalne i ciężkie | N7 |

| Obciążenia ciężkie i udarowe | P7 |

| Łożyska wzdłóżne | K7, M7 |

| Źródło: https://pkm.edu.pl/ |

W tym przypadku zarówno pierścień zewnętrzny jak i pierścień wewnętrzny łożyska tocznego są obciążane zgodnie z obrotowym ruchem oprawy i wału.

Przypadek ten wymaga ciasnego pasowania zarówno oprawy jak i wału co stwarza problemy podczas montażu łożyska i skraca jego trwałość.

Najczęściej stosowana jest tolerancja wymiaru wału js6 dla wszystkich rodzajów łożysk. W przypadku łożysk wzdłużnych stosowane są tolerancje js6 lub h6.

Tolerancja wymiaru oprawy musi być dobierana indywidualnie dla każdego przypadku w ten sposób, aby zminimalizować luz między elementami tocznymi a bieżniami łożyska bez wywoływania odkształceń.

| Źródło: https://pkm.edu.pl/ |

Żródło: https://in.misumi-ec.com/