Podcięcia obróbkowe DIN 509

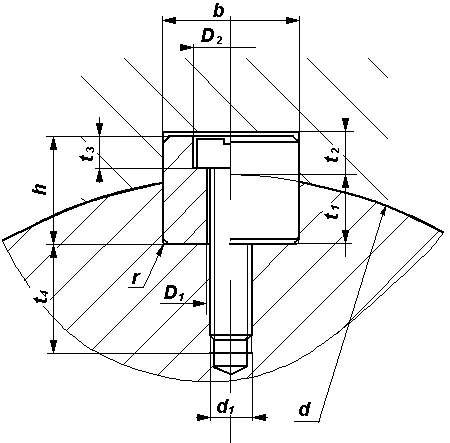

obróbce elementów symetrycznych osiowo, takich jak wałki czy otwory, często celowo wprowadza się niewielkie odstępstwo od idealnego kształtu naroża – poprzez fazowanie lub zaokrąglenie. Takie podcięcie, wykonane zgodnie z normą DIN 509, tworzy rowek o określonych wymiarach, który pełni bardzo ważną funkcję: zapewnia luz technologiczny potrzebny przy kolejnych etapach obróbki lub podczas montażu.

Dzięki niemu unika się niedokładności pasowania, naprężeń czy uszkodzeń narzędzi, zwłaszcza przy obróbce powierzchni przylegających do czoła lub dna otworu. To niepozorne rozwiązanie często decyduje o jakości całego komponentu.

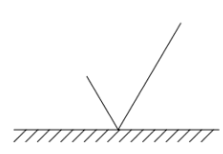

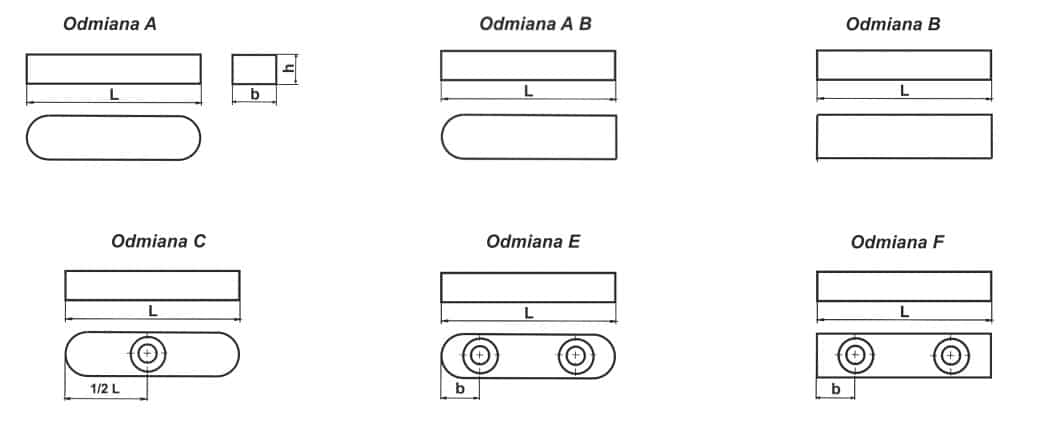

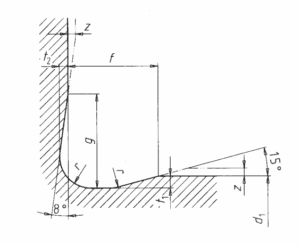

Podcięcie typu E

Podcięcia typu E są odpowiednie w sytuacjach, gdy nie są stawiane wysokie wymagania co do wytrzymałości lub dokładności czoła stopnia podczas eksploatacji, a powierzchnia cylindryczna ma być poddana dalszej obróbce. Stosuje się je również w przypadku detali, które będą współpracować z elementem posiadającym stosunkowo duże pogłębienie (podfrezowanie) lub który nie będzie stykał się bezpośrednio z czołem stopnia.

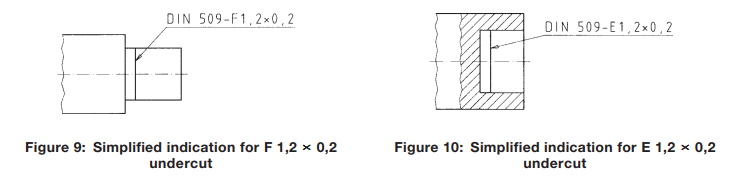

Podcięcie typu F

Podcięcia typu F są przeznaczone dla detali, których powierzchnie stykają się pod kątem prostym, np. na styku czoła i powierzchni walcowej. Tego typu podcięcie stosuje się wtedy, gdy obie te powierzchnie mają być jeszcze obrabiane, np. toczeniem lub frezowaniem.

W odróżnieniu od podcięcia typu E, które sprawdza się tam, gdzie nie występuje kontakt z czołem lub gdy dopuszczalne są większe luzy, typ F jest lepszym wyborem w sytuacjach wymagających dokładniejszego pozycjonowania i zachowania geometrii narożnika, np. przy obróbce precyzyjnych gniazd, osi czy tulei.

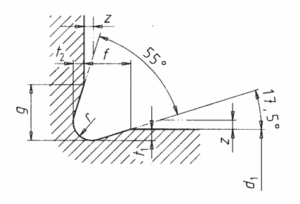

Podcięcie typu G

Podcięcia typu G stosuje się w przypadku detali, które nie będą już dalej obrabiane, a ich zadaniem jest współpraca z innym elementem posiadającym niewielkie podfrezowanie (np. płytkie pogłębienie otworu).

Tego typu podcięcie pełni głównie funkcję montażową – umożliwia prawidłowe dosunięcie części bez kolizji z promieniem narzędzia lub niedokładnością narożnika, np. w przypadku wciskania tulei lub osadzania łożysk w gniazdach.

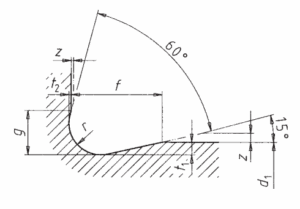

Podcięcie typu H

Podcięcia typu H są stosowane w przypadku detali, które nie będą dalej obrabiane, a które mają współpracować z elementem posiadającym stosunkowo duże podfrezowanie (czyli większe pogłębienie otworu lub dużą fazę czołową).

Podobnie jak typ G, podcięcie typu H nie służy celom technologicznym obróbki, lecz zapewnia luz montażowy oraz eliminację niedokładności narożnika, które mogłyby kolidować z osadzaną częścią.

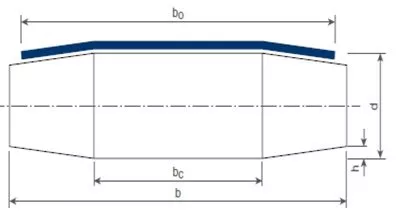

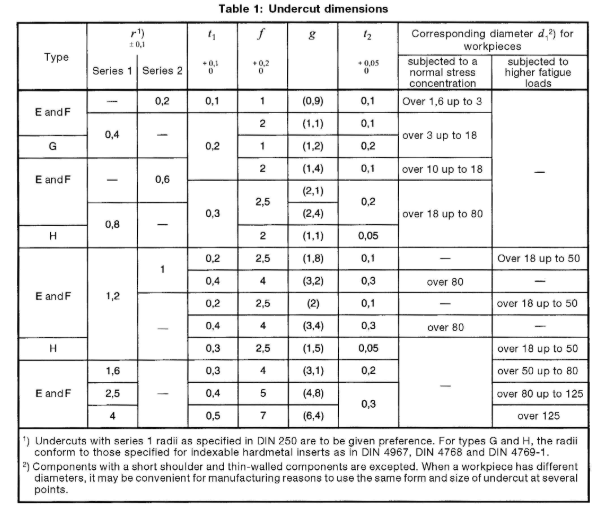

Tabela wymiarów podcięć

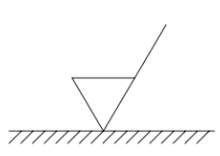

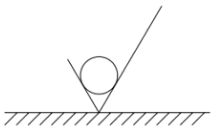

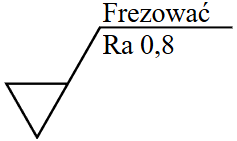

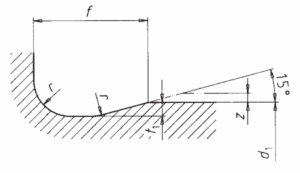

Chropowatość powierzchni podcięć

Zgodnie z normą DIN 509, powierzchnia podcięcia powinna spełniać określone wymagania chropowatości, aby zapewnić odpowiednie warunki montażowe i technologiczne.

🔹 Średnie arytmetyczne odchylenie profilu (Ra): maks. 3,2 µm

🔹 Maksymalna wysokość profilu między dwoma punktami (Rmax): maks. 25 µm

W przypadku potrzeby zastosowania innych parametrów chropowatości, należy to wcześniej uzgodnić indywidualnie między stronami (np. projektantem a wykonawcą).

📌 Dlaczego to ważne?

Zbyt duża chropowatość może prowadzić do naprężeń, utrudnionego montażu lub nawet uszkodzenia współpracujących elementów. Z kolei nadmierne wygładzanie generuje niepotrzebne koszty bez rzeczywistej korzyści funkcjonalnej.

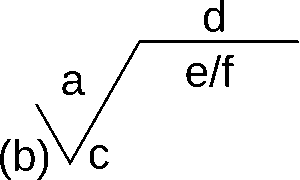

Jak oznaczać podcięcia wg DIN 509?

Norma DIN 509 precyzuje nie tylko typy i wymiary podcięć, ale także sposób ich oznaczania w dokumentacji technicznej.

📌 Przykład 1 – podstawowe oznaczenie:

Podcięcie typu E, promień r = 0,8 mm, głębokość t₁ = 0,3 mm:

➡️ DIN 509 – E 0,8 * 0,3

📌 Przykład 2 – oznaczenie z chropowatością:

Ten sam typ i wymiary, ale z określoną chropowatością:

Ra = 1,6 µm, Rmax = 16 µm

➡️ DIN 509 – E 0,8 * 0,3 – Ra 1,6 – Rmax 16

Dzięki temu oznaczeniu projektant, wykonawca i kontroler jakości mają pełną jasność co do wymagań technicznych danego podcięcia – zarówno geometrycznych, jak i dotyczących wykończenia powierzchni.